在矿山、港口、电力、化工等工业领域,输送皮带如同“工业命脉”,承载生产系统的核心运转。然而,皮带纵撕裂纹的隐患因其隐蔽性(常藏于皮带内部或矿物覆盖下)难以被传统检测手段发现,可能引发严重安全事故。“汕头牌”汕头超声潜心研发的输送皮带纵撕裂纹超声检测系统,以超声穿透技术与智能算法为核心,在皮带运行中实时捕捉内部纵撕裂纹信号,精准锁定传统手段难以察觉的隐蔽缺陷,从源头阻断安全隐患升级,为工业生产的连续性与安全性提供全天候保障。

皮带纵撕裂纹超声检测系统

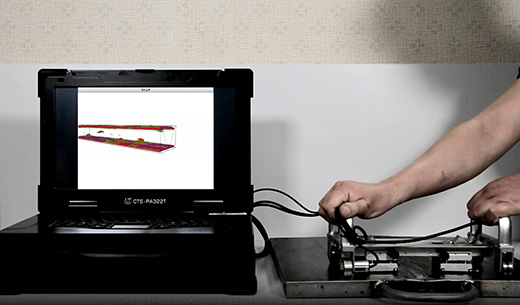

皮带纵撕裂纹超声检测系统由超声检测专用主机、发射激励模块、专用超声轮式探头、前置放大器、工控电脑及探轮压紧随动机构等核心组件构成,形成完整的检测闭环。其工作原理基于超声脉冲透射技术,通过发射探轮向皮带内部发射超声波,声波在皮带内部传播时,若未遇到纵撕裂纹,接收探轮将捕捉到高幅度的透射回波;若存在裂纹,声波能量因无法穿过裂纹界面,接收探轮接收回波信号幅度同步降低。在皮带连续运行中,系统实时记录每个皮带运行位置的波形峰值数据,通过算法生成“里程-波幅包络图”,精准映射皮带全长的结构完整性,实现从局部到全局的立体化监测。

工作原理

皮带纵撕裂纹超声检测系统,不止于风险预警,更以全时守护长距离皮带“零隐忧”运行。其核心优势:

● 超声穿透,无惧覆盖干扰

系统采用低频超声波技术,通过皮带下表面的轮式探头以“发射-接收”模式穿透本体结构,直达内部缺陷层。即使裂纹被矿物覆盖,超声波仍能通过能量衰减特征敏锐捕捉异常——声波遇纵撕裂纹时,能量骤降,接收探轮实时生成高精度“声波能量图谱”,使隐蔽纵撕裂纹在动态监测中无所遁形。

● 智能解析,精准识别缺陷

基于AI算法对“里程-波幅包络图”的多特征解析,系统可智能区分纵撕裂纹、皮带接头、表面凹坑等信号差异。实测数据显示:连续运行100圈以上,1.8米人工纵撕伤损检出率100%,误报率与漏检率均低于5%,大幅减少无效停机,让检测结果更可靠。

皮带各类波形特征的不同情况

● 全时在线,长距运行零误差

针对20-40公里超长皮带,系统融合高精度编码器与“接头间距校准法算法”,实现自动修正累计误差,确保每一寸皮带位置精准记录。即使皮带振动导致编码器瞬时悬空,也能通过智能取整技术恢复定位精度,让长周期运行无后顾之忧。

● 耐用可靠,适应严苛工作环境

探轮采用特种高分子耐磨材料和高强度合金材料,耐磨损、抗腐蚀,即使在高温、潮湿、粉尘环境中也能稳定工作;压紧随动机构贴合皮带变形,确保探轮与皮带始终保持最佳耦合状态,不受负载波动影响。

轮式探头

在山西某煤矿现场,3100米超长皮带(带宽1.4米),以3.5~5m/s速度高速运行,12个接头间隔分布。面对复杂场景,系统不仅精准识别出皮带潜在纵撕裂纹缺陷,更在连续运行中稳定区分接头位置信号。系统实时联动声光报警与皮带断电保护,保障生产安全,实现检测与生产同步。

汕头超声基于皮带宽度、材质、运行速度等核心工况参数,以实际场景需求为导向,为您定制全链路兼容的检测方案。通过动态适配不同工业环境,确保技术能力与生产需求深度融合,实现从缺陷检测到风险管控的全流程闭环管理。系统支持无缝接入现有工控网络,实时传输多级报警信号与检测数据,全面兼容SCADA、MES等主流工业管理系统,助力企业构建“精准监测-智能决策-快速响应”的一体化安全管理体系。

如有需求请联系提供输送皮带参数和邮寄样件到我们公司进行技术评估,我们将为您定制最优的检测技术方案。