作为工业设备与基础设施的关键承载部件,螺栓虽小却攸关全局——其服役状态直接影响风电塔筒结构稳定性、高铁轨道平顺度以及重型装备运行可靠性。然而,在复杂工况及交变载荷作用下,传统检测技术长期面临两大挑战:一是难以精准识别微裂纹、内部腐蚀等隐性缺陷,二是缺乏对预紧力动态衰减的有效监测手段,导致潜在安全隐患难以根除。针对行业共性痛点,“汕头牌”汕头超声结合多年技术积淀,创新构建"智能无损检测-实时预紧力监测-全生命周期管理"的全链条系统性解决方案。该方案能够攻克复杂场景下的螺栓健康状态评估难题,为工业装备安全运行及智能化运维升级提供强有力的技术支撑。

螺栓伤损形式多样——表面裂纹、内部腐蚀、应力集中……面对不同螺栓结构的精准检测需求,汕头超声推出了三大定制化解决方案,采用最新研发的CTS-PA32BM相控阵全聚焦3D实时成像检测仪,配合高精度专用探头,实现螺栓缺陷高效检测,为风电、轨交、能源等严苛工业场景提供全方位、零盲区的螺栓健康守护。

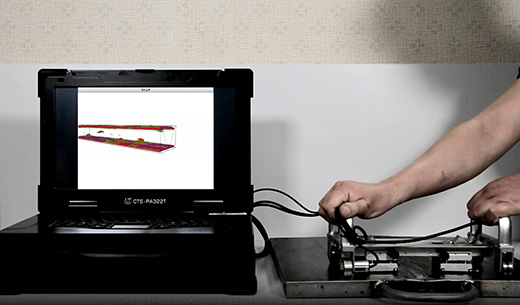

CTS-PA32BM相控阵全聚焦3D实时成像检测仪

汕头超声CTS-PA32BM相控阵全聚焦3D实时成像检测仪,集相控阵(PAUT)、实时3D全聚焦(TFM)、多模态成像于一体,聚焦点数高达100万点,帧率100fps,支持4D动态显示。仪器符合T/CASEI 046-2024《钢制承压设备焊接接头3D全聚焦相控阵超声检测》团体标准要求。

针对桥梁紧固件、压力容器法兰螺栓等平面检测场景,传统检测手段常因灵敏度不足而漏检微小裂纹,埋下重大安全隐患。汕头超声采用CTS-PA32BM相控阵全聚焦3D实时成像检测仪与高精度面阵探头组合方案,实现大面积高速扫查,实时生成高分辨率3D图像,让缺陷一目了然。

图1.1为平面检测面螺栓,螺栓尺寸为不同规格,螺栓中随机分布有裂纹缺陷。不同规格平面螺栓3D检测结果动图中,清晰显示出螺栓内部裂纹缺陷,缺陷深度、形态直观呈现。

图1.1 不同规格尺寸平面螺栓

针对发动机曲轴螺栓、凹槽结构连接件、轨道交通凹面螺栓等复杂曲面检测场景,传统探头往往难以紧密贴合,导致检测盲区,严重影响结构安全性评估。汕头超声采用CTS-PA32BM相控阵全聚焦3D实时成像检测仪,配合创新设计的凹面自适应专用探头,利用特殊结构设计,完美贴合曲面轮廓,无需旋转探头角度,即可完成整个螺栓的检测。

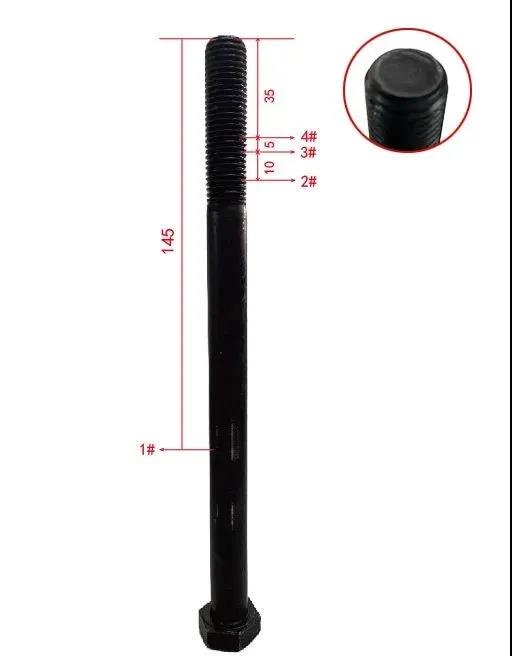

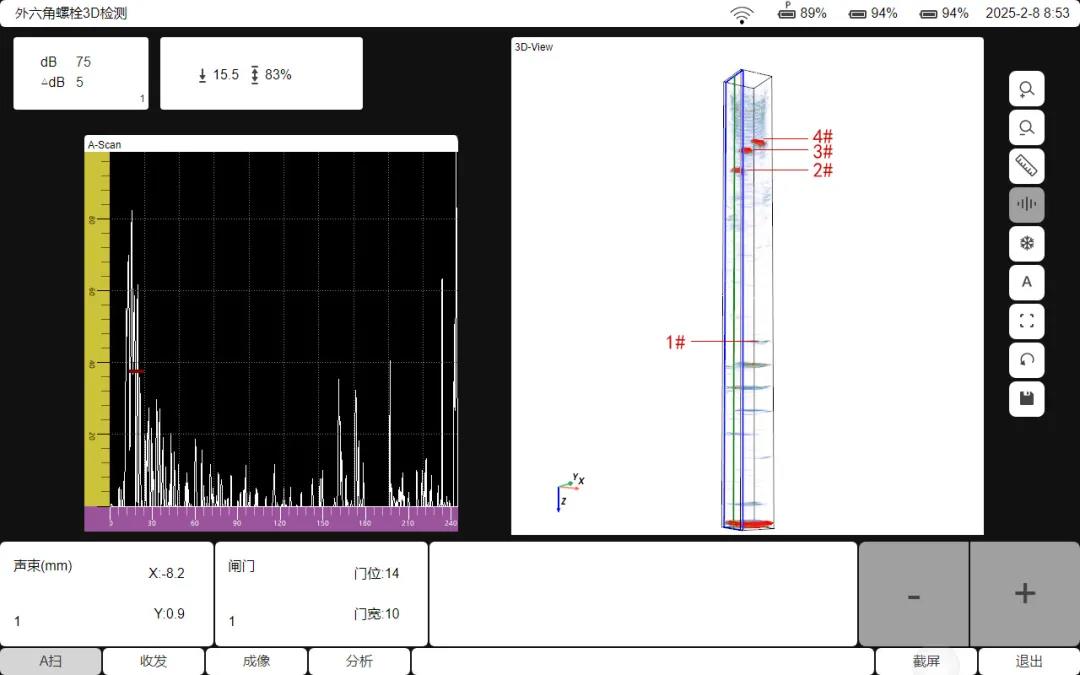

图1.2为曲面检测面螺栓,螺栓中均分布有4个人工裂纹缺陷(标记为1#~4#)。曲面螺栓3D全聚焦成像图,直观清晰地显示出1#~4#裂纹缺陷,且螺栓螺纹清晰可见,验证了方案对复杂曲面结构检测的可靠性。

图1.2 曲面螺栓缺陷分布示意图

曲面螺栓3D全聚焦成像

在航空航天发动机特种螺栓、精密设备空心螺栓、风电紧固螺栓等中空结构的检测中,传统超声技术常因穿透力不足而束手无策。汕头超声采用CTS-PA32BM相控阵全聚焦3D实时成像检测仪,配合自研的菊花阵探头,结合全聚焦算法,能够精准检测螺栓,实时呈现螺栓内部缺陷情况。

图1.3为内六角螺栓,螺栓尺寸为不同规格,且螺栓中随机分布有裂纹缺陷。不同规格内六角螺栓2D检测结果动图中,清晰显示了螺栓中存在的裂纹缺陷,且缺陷测量的深度信息与缺陷实际深度一致,解决了复杂内六角螺栓的检测难题。

图1.1 不同规格尺寸的内六角螺栓

不同规格内六角螺栓2D检测结果

螺栓连接结构失效是风电机组事故的主要诱因之一。在风力发电机组运行过程中,螺栓预紧力不足会导致连接松动、疲劳断裂,甚至引发重大设备故障。特别是在极端环境下,螺栓长期承受风载与振动,预紧力失效可能导致螺栓松动甚至断裂。针对这一行业痛点,汕头超声自主研发的CTS-1200BM螺栓预紧力电磁超声测试系统,采用先进的电磁超声技术,可对高强度螺栓进行原位、非接触式预紧力测量,无需打磨或耦合剂,测量精度高,操作便捷。

CTS-1200BM螺栓预紧力电磁超声测试系统

该系统采用电磁超声双波法(横波+纵波),通过算法和补偿方法消除螺栓原始长度和温度的影响,测量误差低至1~3%,单根测量时间小于10s,测量精度和效率远超传统扭力扳手。通过精确测量,可及时发现异常并处理,避免因螺栓失效引发的安全事故。

该系统适合风电机组在吊装、验收、巡检过程中对关键部位螺栓的预紧力测量,方便检测单位建立螺栓健康评估体系,预测预紧力松弛趋势,实现精准维护,延长设备寿命,降低维护成本。

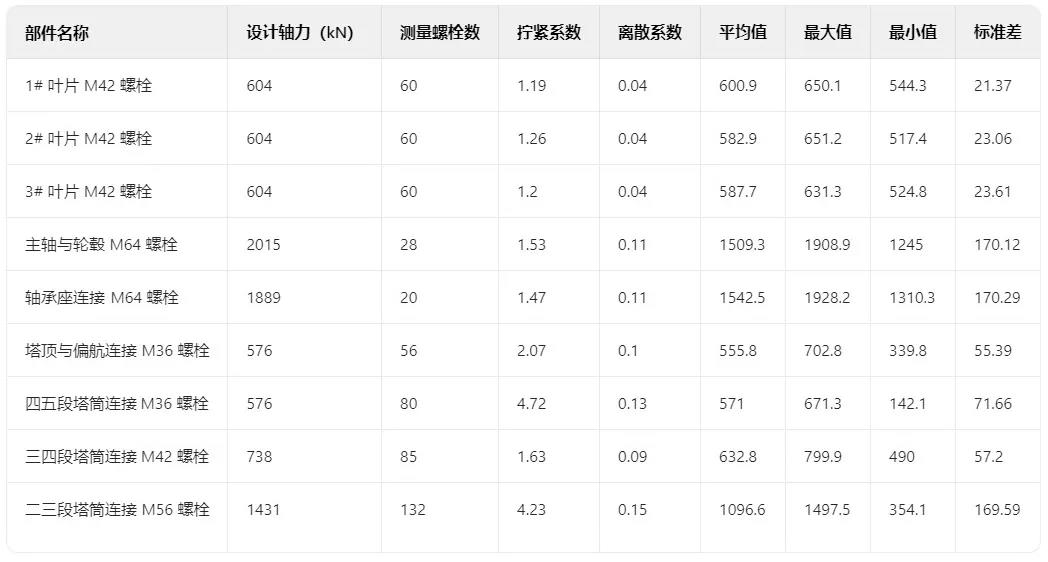

CTS-1200BM螺栓预紧力电磁超声测试系统已在各地风电场成功应用,并通过持续升级优化提升了测试精度和可靠性。表1是CTS-1200BM螺栓预紧力测试系统在某风电厂1#风机吊装过程中对几个关键连接部位螺栓的预紧力测量情况,主要包括叶片与变桨轴承连接螺栓、轮毂与主轴连接螺栓、轴承座连接螺栓、塔顶与偏航连接螺栓、塔筒连接螺栓。测量结果显示,吊装过程中部分螺栓预紧力与设计轴力存在较大偏差。基于这些实测数据,现场及时调整了安装工艺,确保了连接可靠性,为工程顺利施工提供了重要技术保障。

表1

测量数据雷达图

螺栓预紧力测量现场

在深化工业检测技术协同应用的实践中,我们通过开放化设备集成进一步提升作业效率。一台智能平板终端,集成了CTS-PA32BM专用检测软件与CTS-1200BM螺栓预紧力测量软件。工程师可在统一操作界面上自由切换检测模块,实现一机双控,助力工程师在风电塔筒高空巡检、轨道交通动态维保等复杂场景中,完成缺陷三维定位与预紧力趋势预测,实现检测效率与决策精度的双重提升。

汕头超声依托自主研发的CTS-PA32BM相控阵全聚焦三维实时成像检测仪及CTS-1200BM电磁超声螺栓预紧力测试系统,初步形成了"智能检测-数据解析-动态预警-主动维护"技术闭环体系,并通过风电、轨交等典型场景验证了技术可行性。面向工业设备全场景应用需求,该方案覆盖常规工况、极端环境以及空心/曲面/异型等复杂结构螺栓检测领域,通过多维传感融合与智能算法优化,为行业提供更可靠的螺栓健康状态评估支持。未来将持续深化技术攻关,与行业伙伴协同完善标准体系,共同筑牢工业安全防线。