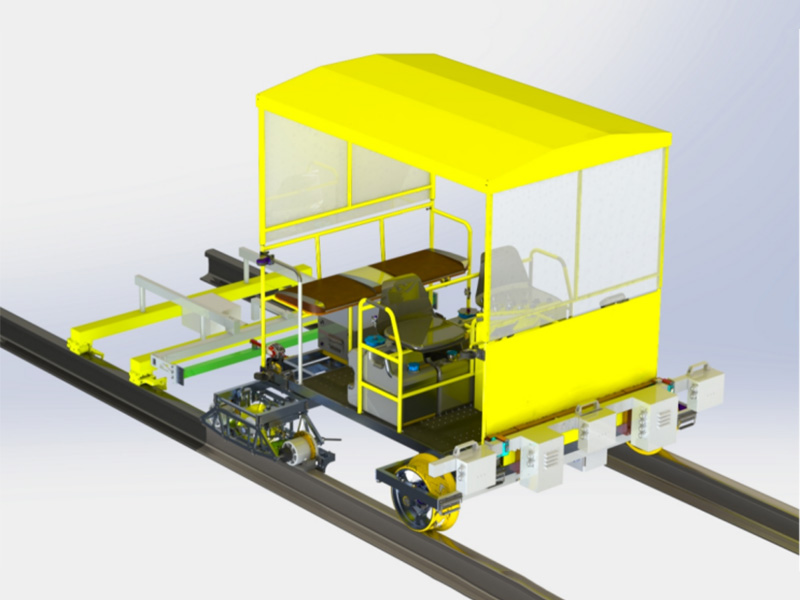

EGT-60CID型综合检测平台以EGT-60SE型双轨式钢轨超声波探伤仪为基础平台,包括走行平台、超声检测模块、巡检模块和轨检模块,作业速度可达15Km/h,一次作业可完成钢轨母材超声检测、巡检和轨检功能,作业效率高;超声检测、巡检和轨检检测模块可任意组合,灵活性高,适应不同需求。

EGT-60CID型综合检测平台以EGT-60SE型双轨式钢轨超声波探伤仪为基础平台,包括走行平台、超声检测模块、巡检模块和轨检模块,作业速度可达15Km/h,一次作业可完成钢轨母材超声检测、巡检和轨检功能,作业效率高;超声检测、巡检和轨检检测模块可任意组合,灵活性高,适应不同需求。

走行模块:

超轻量化结构,整体重量轻

各模块无需工具可快速拆装

双向行驶功能

任意速度定速巡航

两套刹车系统

电子自动驻车,人离开座位自动驻车

手动制动功能(在无电条件下,实现行车制动和驻车制动

行车警示灯

停车信号灯

北斗定位功能

超声检测模块:

A型单通道校准功能

B型多通道探伤功能

B型图像局部放大功能

探轮架电动调节功能

分段深度补偿功能

草状波自动增益功能

草状波自动灵敏度调整功能

回放软件高灵敏度回放功能

轨面图像采集功能

穿透式探伤功能

双向检测功能

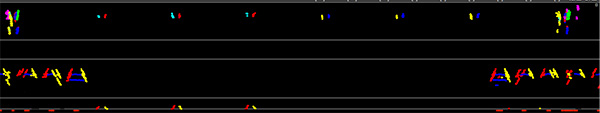

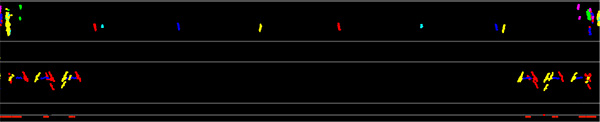

巡检模块:

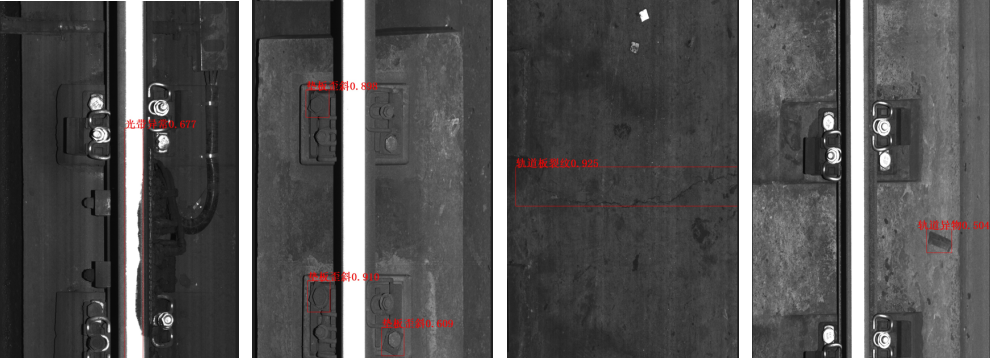

l巡检模块能在 15km/h 的速度下对钢轨、扣件和轨道板等轨道部件的可视性轨道结构病害进行检测轨道快速检测,并对相关病害进行实时智能识别。

l系统具有高速图像采集、图像定位及缺陷、病害和侵入物智能识别,图像传输和存储回放的功能,识别的缺陷类型包括:

a)钢轨顶面光带异常、擦伤、严重压溃、掉块和裂纹;

b)轨道扣件缺失、断损和歪斜;

c)轨道板掉块、裂缝;

d)轨道侵入物。

l系统具有缺陷自动标记和手动标记功能,同时通过系统标定可对图片进行测量,对裂缝以及钢轨掉块长度等进行测量。

l巡检模块整体重量轻便,方便上道安装和下道拆解。

轨检模块:

采用坚固型笔记本作为测量处理系统,测量时可同步显示数据和波形,并具有在线超限报警功能。

高低、轨向的测量传感器采用高精度的数字陀螺仪。

轨道水平、轨距直接测量,消除中间误差。

“S”型弯道不用调头测量,并且能够实现双边轨道同步检测。

接触轨道的走行轮、测量轮等,耐磨性应满足检测 500km 线路的使用要求。

可提供持续 8 小时夜间及隧道作业照明。

采用工字型结构,快速运行时姿态稳定;且快速可拆分,方便现场运输,且保证重复拼装的测量精度。

可按轨枕间隔输出检测数据。

装配坚强过岔装置,快速运行时线路通过性良好。

数据分析软件包括所需输出检测的超限报表、曲线报表、线路检查报表等各类报表;还能输出 TQI 管理报表、区段小结报表、公里小结报表,可实现区段轨道整体质量状态指标的综合评价。

走行模块:

| 可拆分式结构 | 车体模块、驱动模块和探伤模块三大模块,随乘人员(4 人)可在 5 分钟内完成重组或上下道重组 |

| 单个模块重量 | ≤60kg,总重量≤190kg(含车体模块、驱动模块和探伤模块、工业笔记本或电脑,不含电池、耦合水) |

| 载重 | ≥400kg,可承载 4 人或 5 人 |

| 耦合水箱总容量 | ≥100L |

| 偏载与静态减载 | 无偏载现象,在 175mm 超高情况下,静态减载率≤0.65 |

| 车体尺寸 | 车体宽度≤2m;轮对内距 1353±2mm |

| 绝缘性能 | 导向轮采用绝缘设计,绝缘阻值≥1MΩ;走行轮采用绝缘设计,绝缘阻值≥1MΩ |

| 车体高度 | ≤1150 |

| 编码器定位里程精度误差 | ≤5% |

| 走行控制 | 走行操控与检测系统应分别操控,可双向行驶 |

| 最高速度 | 最高走行速度≥20km/h;最高探伤测速速度≥15km/h |

| 人工推行高度 | 在走读模式情况下,可解除制动、驻车,实现人工推行 |

| 制动距离 | 在平直线路、钢轨面淋水条件下,20km/h 行驶速度行驶,以行车制动装置实施制动的距离≤20m,以驻车制动装置实施制动的距离≤30m |

| 续航能力 | 连续检测不少于 60km 或 4h |

| 装置配备 | 具备耦合水箱,且水量可直观;具备安全带、喇叭、风挡、照明灯、尾灯、倒车信号灯、警示灯、拾石器、防倾覆装置、止轮器等安全装置;仪表齐全,有速度、电量等显示,夜间可视 |

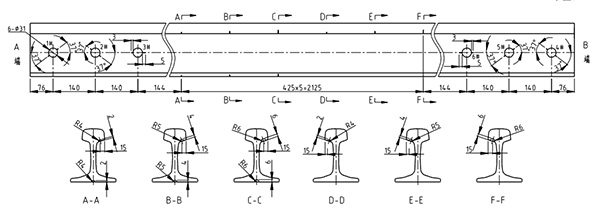

超声检测模块:

| 脉冲发射间隔 | 在 15km/h 最高检测速度下,每个探头(晶片)超声脉冲发射距离间隔不大于 3mm |

| 垂直线性 | ≤15% |

| 动态范围 | 抑制最小或无时不低于 16dB;抑制最大时 2dB~6dB |

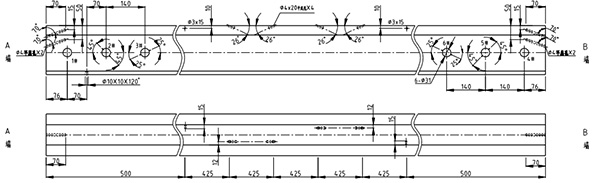

| 仪器、探轮综合性能检查 | 探伤仪抑制处于关闭状态,直探头探测 5mm 螺孔水平裂纹、35°~45° 探头探测 37° 倾角 3mm 螺孔上裂、直 70° 探头探测距离面 50mm 深 Φ4 平底孔、斜 70° 探头探测 26° 倾角 Φ4×20mm 平底孔;当探测规定人工伤损的回波幅度达到 50% 高度时,闸门范围内的杂波(固定波除外)幅度不得大于 10% 提高 |

| 标准线检测能力试验 | 探伤仪调整到实际钢轨探伤状态,同一灵敏度设置下,以 15km/h(±0.5km/h)速度,分别连续 5 次不间断检测直标定线(见《双轨式钢轨超声波探伤仪暂行技术条件》(TJ/GW 157-2017)附录 E)和曲标定线(见《双轨式钢轨超声波探伤仪暂行技术条件》(TJ/GW 157-2017)附录 F),除底波错乱、GTS-0SG-3 试块中的人工伤损外,其他人工伤损应能被对应的通道全部检出,并能正常报警 |

巡检模块:

| 检测范围 | ≤3000mm |

| 图像分辨率 | 在 15km/h 的检测速度下,纵向及横向的采样间隔不大于 0.7mm |

| 能检测出以下钢轨顶面缺陷、病害并进行智能识别 | a) 宽度 0.7mm 及以上的钢轨裂纹 |

| b) 面积 3×3mm 及以上钢轨擦伤或掉块 | |

| c) 光带异常 | |

| 能检测出以下扣件缺陷、病害并进行智能识别 | a) 扣件缺失 |

| b) 30° 以上的弹条歪斜 | |

| c) 弹条断损 | |

| 能检测出以下道床缺陷、病害并进行智能识别 | a) 宽度 2mm 及以上的轨道板裂纹 |

| b) 面积 10×10mm 及以上轨道板掉块 | |

| c) 宽度 2mm 及以上的轨枕裂纹 | |

| d) 面积 10×10mm 及以上轨枕掉块 | |

| e) 轨道胀缝冒泥 | |

| f) 轨道异物 | |

| 智能识别检出率达到以下要求 | 钢轨擦伤或掉块:90% |

| 钢轨光带异常:90% | |

| 扣件缺失:90% | |

| 弹条歪斜:90% | |

| 弹条断损:90% | |

| 轨道板裂纹:90% | |

| 轨道板掉块:90% | |

| 轨道异物:90% | |

| 智能识别速度 | 能在检测速度 15km/h 时在线实时智能识别并检出伤损、病害 |

| 智能识别误报率 | 不大于 5% |

| 适用范围 | 适用于 1435mm 标准轨道,适应中国各种无砟、有砟的各种等级高速、普速、重载铁路,测量时不受测量环境的电磁干扰 |

轨检模块:

| 采用的测量处理系统 | 坚固型笔记本,测量时可同步显示数据和波形,并具有在线超限报警功能 |

| 高低、轨向的测量传感器 | 采用高精度的数字陀螺仪 |

| 轨道水平、轨距测量方式 | 直接测量,消除中间误差 |

| “S” 型弯道测量特点 | 不用调头测量,并且能够实现双边轨道同步检测 |

| 接触轨道的走行轮、测量轮等的耐磨性要求 | 应满足检测 500km 线路的使用要求 |

| 夜间及隧道作业照明 | 可提供持续 8 小时照明 |

| 供台架结构特点 | 快速运行时姿态稳定;且快速可拆分,方便现场运输,且保证重复拼装的测量精度 |

| 可实现的功能 | 可按照间隔输出检测数据 |

| 装轨枕通过性能 | 装轨枕通过轮箍检出,快速运行时线路通过性良好 |

| 数据分析软件包功能 | 包括所需输出检测的超限报表、曲线报表、线路检查报表等各类报表;还能输出 TQI 管理报表、区段小结报表、公里小结报表,可实现区段轨道整体质量状态指标的综合评价 |

| 行进速度 | 0~12km/h |

| 电源容量 | 连续工作时间不少于 8h |

| 轨距测量范围 | 1410~1470mm,最大允许误差 ±0.375mm |

| 轨距变化率范围 | 最大允许误差 ±0.03%(1m 基长) |

| 超高测量范围 | ±200mm,最大允许误差 ±0.375mm |

| 扭曲最大允许误差 | ±0.7mm(6.25m 基长) |

| 高低、轨向(轨道法)最大允许误差 | ±0.75mm(10m 弦) |

| 正矢(轨道法)最大允许误差 | ±0.75mm(20m 弦,对应曲线 450m≤R<800m) |

| 里程测量范围 | 0~9999km,累计误差 ±0.1% |