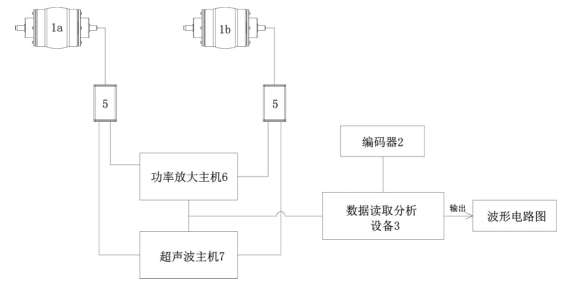

基于大功率超声的输送皮带纵撕智能检测系统通过将超声波检测器设置在输送皮带的输送段下表面,使发射探轮所发出的超声波的传输范围覆盖输送皮带输送段的宽度方向,接收探轮在输送皮带的至少一个输送长度周期中连续获取回波,并通过位置编码对输送皮带的输送里程进行实时编码记录,在运输作业过程中对输送皮带的纵撕裂缝进行有效检测;再通过数据读取处理分析设备获取各个接收探轮的接收情况以及编码器的里程记录并绘制“输送里程-超声波最高波幅”的波形包络图,以呈现超声波在输送皮带上的传输情况。再根据波形包络图的形状和每个皮带位置的数据,并基于AI学习赋能,判断输送皮带是否存在纵撕裂缝,提高检测效率和检测精确度。

基于大功率超声的输送皮带纵撕智能检测系统通过将超声波检测器设置在输送皮带的输送段下表面,使发射探轮所发出的超声波的传输范围覆盖输送皮带输送段的宽度方向,接收探轮在输送皮带的至少一个输送长度周期中连续获取回波,并通过位置编码对输送皮带的输送里程进行实时编码记录,在运输作业过程中对输送皮带的纵撕裂缝进行有效检测;再通过数据读取处理分析设备获取各个接收探轮的接收情况以及编码器的里程记录并绘制“输送里程-超声波最高波幅”的波形包络图,以呈现超声波在输送皮带上的传输情况。再根据波形包络图的形状和每个皮带位置的数据,并基于AI学习赋能,判断输送皮带是否存在纵撕裂缝,提高检测效率和检测精确度。

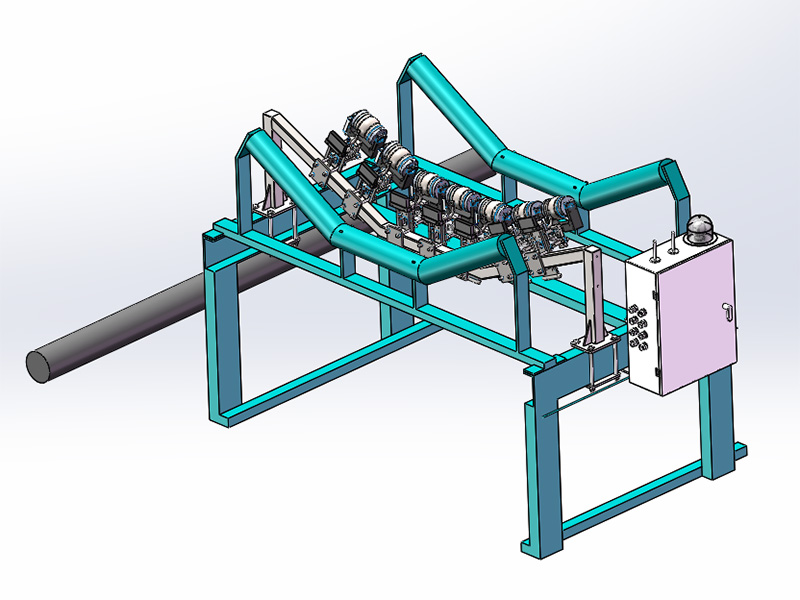

系统包括超声检测专用主机和发射激励模块、专用超声轮式探头、前置放大器、工控电脑、探轮与皮带压紧随动机构等组成。本系统基于超声波技术,提供一种高度精密的煤矿运输带纵向钢帘线带撕裂检测,能够检测完全穿透的撕裂裂纹。其中超声主机和工控机可集成到一个隔爆箱或电箱内。

超声检测专用主机:

由多通道超声探伤仪构成,具备双通道检测功能

内置大功率发射激励模块,可输出高压大功率信号激励轮式探头,提升发射能量

控制超声能量注入皮带,通过 2 个轮式探头接收信号,依据声能水平变化判断皮带纵向撕裂

获取轮式探头接收情况与编码器里程记录

绘制 “输送里程 - 超声最高波幅” 波形包络图,呈现超声波传输状态

搭载 AI 算法自动识别纵撕损伤信号,识别后输出断电信号,实现系统急停

内置超声发射接收器,兼具发射、接收功能

轮体采用金属 + 特种高分子工艺,保障强度、耐磨性,提升超声能量透射率

具备耐高温、耐腐蚀、耐磨损性能

对轮式探头接收的微弱超声信号进行放大,增强传输能力、降低噪声

与功率放大主机配合,提升超声能量,保障检测准确性与波形绘制效果

每个轮式探头单独配置一个前置放大器

由 2 根支撑柱、2 根倾斜安装柱、1 根水平安装柱组成 “m” 字形架体结构

架体安装于输送带输送段与返回段之间,架体平面与输送方向垂直

| 超声主机接收部分 | |

| 重复频率 | 25~10KHz |

| 工作电压 | 12V |

| 功耗 | 17W |

| 脉冲宽度 | 30~10000ns,5ns 步进 |

| 水平线性 | 不大于 0.4% |

| 垂直线性 | 不大于 3% |

| 采样率 | 100M |

| 滤波器 | 窄带、宽带 |

| 数据传输 | 1000M 以太网 |

| 超声主机发射激励模块 | |

| 供电电压 | 220V,50Hz |

| 工作功率 | 16W |

| 输出激励电压 | 2.5Kv-p(最大) |

| 轮式探头 | |

| 探头频率 | 50KHz |

| 工作电压 | 2.5Kv-p(max) |

| 工作电流 | 650mA(RMS) |

| 瞬时功率 | 0.46kW |

| 平均功率 | 7.7W(@PRF=250Hz) |

| 前置放大器 | |

| 工作电压 | 12V |

| 功率 | 1.2W |

| 带宽 | 200Hz-2MHZ |

| 等效输入噪声 | 5μV P-p |

| 放大增益 | 30dB |

广泛应用于矿山、港口、电力、化工等领域。