一、飞机轮盘检测的需求背景

由于(α+β)钛合金具有比强度高等特点,目前仍大量广泛应用于发动机风扇部件。该类钛合金在成型过程中,不可避免地会存在凝固偏析、氢脆等缺陷。Sioux City 空难的调查结论为:钛合金盘材料在成型过程中存在的硬α相,导致轮盘在“安全寿命”达到之前发生破裂。因此,从提高发动机整体安全水平要求出发,在风扇盘设计和定寿过程中,必须评估硬α相等缺陷在轮盘寿命周期内的失效概率,这同时也是发动机适航取证时必须标明的符合性要点之一。

二、飞机轮盘的检测研究

国内某高校以含硬α夹杂钛合金轮盘为研究对象结合高速旋转台低循环疲劳裂纹扩展试验与汕头超声电子股份有限公司超声仪器分公司联合开展钛合金轮盘裂纹扩展特性研究。主要研究工作如下:

1. 钛合金轮盘试验件的设计与制备。提出硬α夹杂制备方法及埋藏方法确定硬α夹杂埋藏位置。

2. 利用立式旋转试验器开展钛合金轮盘低循环疲劳试验,主动促使裂纹发生扩展,模拟实际在役情况。

3. 利用汕头超声公司最新研制的CTS-PA22T型相控阵全聚焦实时3D超声成像系统,对埋藏硬α夹杂缺陷定期检测成像记录并进行定量测量,研究硬α夹杂缺陷出现、扩展到失效的生长规律。

三、飞机轮盘3D全聚焦检测系统方案

3.1 机械系统

飞机轮盘3D全聚焦检测机械系统

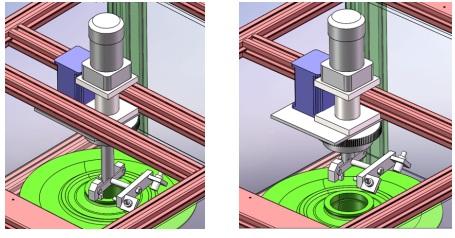

机械系统设备外形尺寸高度为600mm,长600mm,宽600mm。水箱外壁采用透明亚克力,可以方便看到工件的检测位置。水箱高度270mm,工作蓄水量约为85升。水箱底部有一圆形凸台,可以定位涡轮盘并使其固定,根据检测的涡轮盘规格不同,可更换圆形凸台。检测相控阵探头垂直上下升降采用电机带动,下探深度自动检测到位,由接近开关实现闭环控制。

检测状态和结束状态

检测工装利用平衡结构的原理,一边是检测探头,对应另一边是接近开关,检测工作时,探头自动下降到指定位置,触发接近开关,这样可以有效的实现检测探头自动定位。当检测探头到达指定深度时,另一电机启动,通过齿轮传动使检测探头进行圆周扫查的动作。在涡轮盘顶面检测时,检测探头距离涡轮盘一定距离。

飞机轮盘顶面检测示意

当检测探头放置在涡轮盘斜面进行检测时,可实现单探头的3D全聚焦检测或者双探头的TOFD检测。

飞机轮盘斜面检测示意

3.2 成像系统

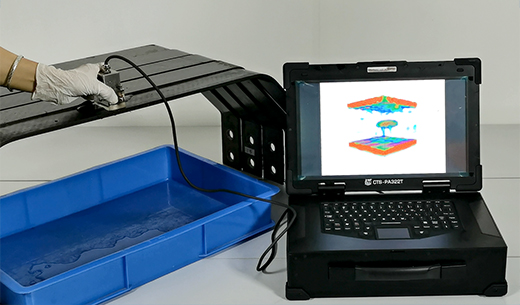

CTS-PA22T 3D全聚焦成像检测系统

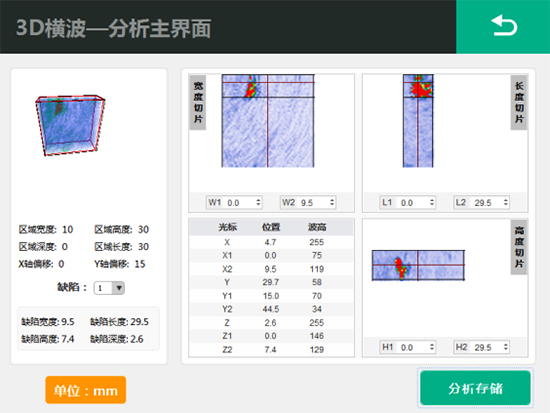

3.3 飞机轮盘检测结论

检测到硬α夹杂缺陷高度7.4mm,自然裂纹缺陷发展接近达到表面。

2D-TFM检测成像图

3D-TFM检测成像图